A formação de rebarbas no corte a laser é um dos principais desafios encontrados no processo de corte de peças metálicas. Essas imperfeições podem comprometer significativamente a precisão dimensional das peças, além de aumentar a necessidade de retrabalho.

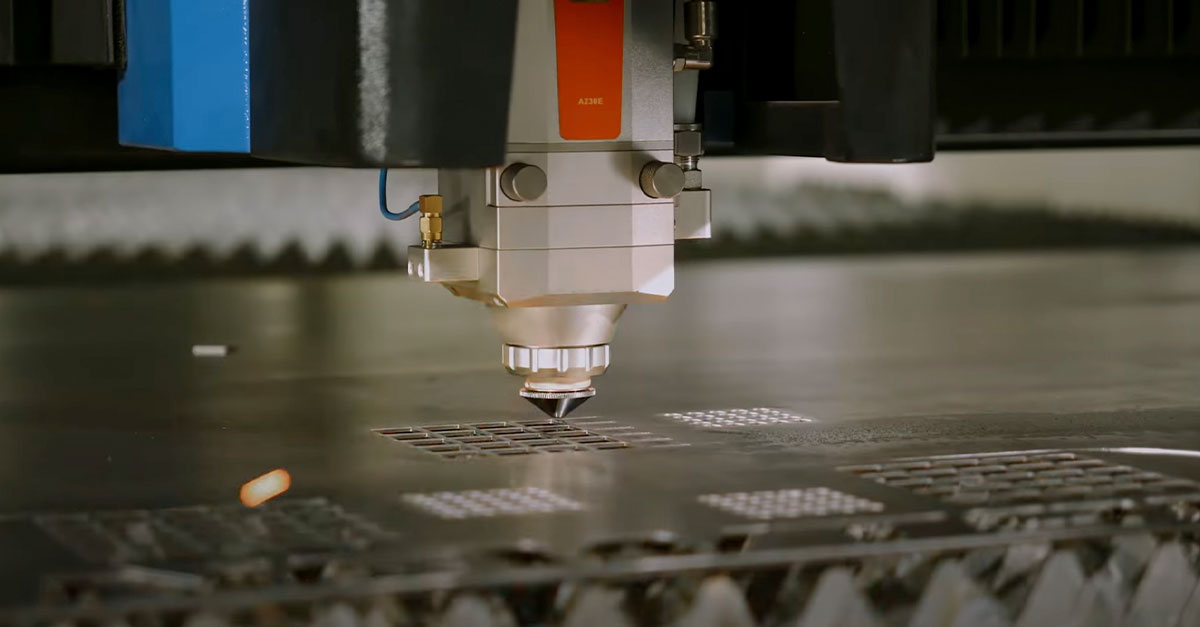

Para melhorar a qualidade do corte em máquinas a laser, é essencial adotar boas práticas operacionais e realizar ajustes precisos no equipamento. A escolha de parâmetros adequados, a utilização de gases auxiliares de alta pureza e a manutenção regular da lente de focalização são fundamentais para garantir um corte limpo e sem imperfeições. Além disso, a capacitação dos operadores e a inspeção contínua do equipamento podem minimizar problemas como rebarbas e irregularidades na superfície do material.

Os fatores determinantes para a geração de rebarbas incluem:

Para otimizar a qualidade das peças metálicas cortadas a laser, podem ser adotadas as seguintes medidas:

A presença de rebarbas pode impactar negativamente a qualidade do produto final. A remoção das rebarbas é essencial pelos seguintes motivos:

Existem diversos processos para a remoção de rebarbas, cada um adequado para diferentes tipos de peças e volumes de produção:

Remoção Mecânica:

Processo de Tamboreamento e Estampagem:

Equipamentos especializados utilizam meios abrasivos em tamboreamento com água ou outros fluidos.

Adequado para produção em larga escala, mas pode exigir polimento adicional.

Remoção Eletroquímica:

As peças são imersas em solução eletrolítica, onde uma corrente elétrica dissolve as rebarbas.

Método preciso, ideal para geometrias complexas.

Remoção por Alta Temperatura:

Combustíveis gasosos queimam as rebarbas em regiões de difícil acesso.

Efetivo para pequenas rebarbas em peças específicas.

Remoção Criogênica:

As peças são resfriadas a temperaturas extremamente baixas, tornando as rebarbas quebradiças e fáceis de remover.

Escovamento Mecânico:

Semelhante ao processo manual, mas realizado com ferramentas rotativas.

Eficiente para superfícies extensas, reduzindo o tempo de processamento.

A prevenção e a remoção das rebarbas em peças metálicas cortadas a laser são fundamentais para garantir um acabamento de alta qualidade e melhorar a eficiência da produção.

A escolha do método adequado depende do tipo de material, do volume de produção e da precisão requerida.

O investimento em técnicas de controle e remoção de rebarbas pode proporcionar uma redução significativa de custos e aumentar a vida útil dos equipamentos industriais.

A escolha da máquina a laser também é muito importante, fatores como tipo de laser, potência, precisão, velocidade de corte, custos operacionais e segurança, devem ser considerados na tomada de decisão estratégica para maximizar a produtividade e otimize os investimentos.

Rua Lourenço Emelino Masutti, 500

13484-160

Limeira – SP

Brasil

+55 (19) 3404-7300

+55 (19) 2114-7300